A chegada do robô Unimate à fábrica da GM, em Detroit, nos Estados Unidos, inaugurou uma nova era na história da indústria global. Era 1962 e a engenhoca criada por George Devol levou a montadora à produção de 110 carros por hora — uma velocidade impressionante, o dobro da média da época. Deixar para a máquina o transporte e a solda de peças fundidas nas carrocerias dos automóveis também poupou os operários da exposição a gases tóxicos e do risco de amputações.

Hoje, 62 anos depois, inovações, como inteligência artificial, internet das coisas, GPS, sensores remotos, radares e machine learning, progridem em ritmo exponencial e levam a automação industrial a uma fase tão disruptiva quanto a revolução promovida pelo Unimate.

Pela natureza da atividade, a mineração é um dos setores que mais se beneficiam com as novas tecnologias, enquanto mostra, na prática, como as ferramentas emergentes podem transformar o dia a dia das indústrias com o aumento de produtividade, a redução de custos e os ganhos para a saúde e segurança dos trabalhadores.

Os avanços ficam evidentes na operação de máquinas pesadas. Nas minas subterrâneas, por exemplo. Cavadas em espiral, algumas têm quilômetros de extensão. Lá dentro, as temperaturas são altíssimas, às vezes, chegando a 50º C. Em alguns trechos, o oxigênio pode ser escasso e, como a atividade interage com o lençol freático, as inundações são uma ameaça.

Tradicionalmente, os operários primeiro entram na mina com equipamentos que batem na massa rochosa até remover os minérios. Na etapa seguinte, como as pedras são muito grandes, veículos com britadores acoplados (e conduzidos por humanos) quebram o que foi extraído em partes menores (as britas). Só então o material é retirado do fundo da terra.

Graças às tecnologias 4.0, agora, esse trabalho é cumprido à distância. Do lado de fora, geralmente, em salas de controle, com temperatura amena e mobiliário ergonômico, os funcionários acompanham e gerenciam o trabalho das máquinas.

Desde 2018

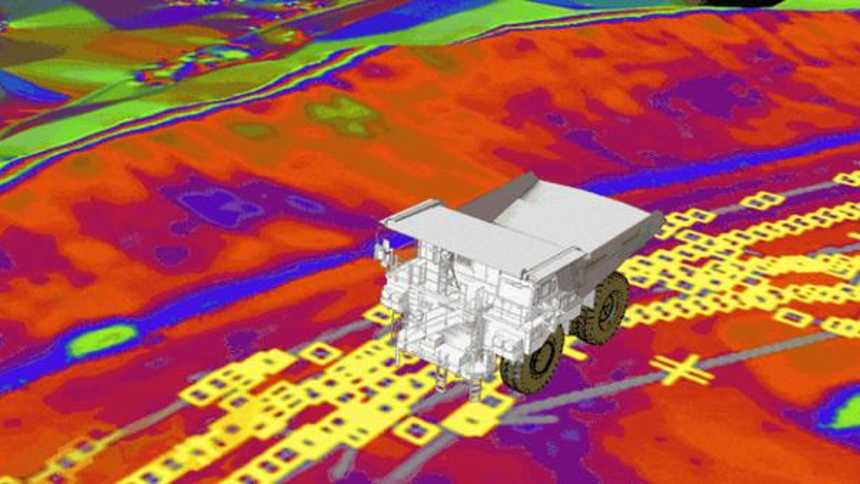

A automação também já chegou às minas a céu aberto. Os caminhões fora de estrada, com capacidade para transportar quase 300 toneladas de carga, circulam sem motorista. As correias transportadoras possibilitam o trânsito de grandes quantidades de minerais, de forma contínua e ágil, sem a necessidade de operadores.

O mesmo princípio se aplica às perfuratrizes, equipamentos pesados utilizados, em geral, no início de um projeto de mineração. Quando tarefa é cumprida por sistemas autônomos, a abertura no solo tende a ser mais precisa, o que garante a produtividade e a lucratividade da produção.

Com caminhões, correias transportadoras e perfuratrizes inteligentes, as perdas de produção, conforme estudos recentes, reduzem cerca de 20% e os custos operacionais com manutenção das máquinas, 10%, aproximadamente.

Além dos ganhos de eficiência comuns a todos os autônomos, no caso dos equipamentos móveis, o consumo de combustível diminui e, consequentemente, as emissões de gases de efeito estufa também reduzem.

A Vale foi pioneira no uso de autônomos para mineração no Brasil. Em 2018, começaram a circular, na mina de Brucutu, na cidade mineira de São Gonçalo do Rio Abaixo, os primeiros caminhões fora de estrada e perfuratrizes da companhia que dispensam a presença de operadores.

Passados seis anos, a mineradora conta atualmente com 91 máquinas autônomas, em operação ao redor do mundo. Delas, 28 caminhões, 24 perfuratrizes e 39 máquinas de pátio, como empilhadeiras.

“Estamos avançando no nível de maturidade de automação, bem como na transformação tecnológica das operações”, diz Carlos Boechat, diretor de Tecnologia e Engenharia, da Vale, em entrevista ao NeoFeed.

De acordo com ele, uma das principais iniciativas estratégicas está relacionada a autônomos. “Temos vários estudos e projetos em andamento e pretendemos dar um salto significativo nos próximos anos, tendo em vista que o tema vai ao encontro da redução da exposição ao risco, possui ganhos de produtividade e contribui para a nossa agenda de sustentabilidade.”

Com a automação, muitos funcionários da companhia já não atuam mais em áreas sujeitas aos riscos inerentes à operação.

Retrofit de caminhão

No ecossistema de inovação minerária, algumas startups se dedicam a transformar a frota já existente em veículos autônomos. Um dos destaques é a SafeAI, fundada em 2017, em Santa Clara, na Califórnia.

O engenheiro mecânico e CEO Bibhrajit Halder e o especialista em machine learning e CTO Lalin Theverapperuma desenvolveram um conjunto de hardware e software, à base de inteligência artificial, com sensores remotos e navegação por satélite.

A ferramenta “ensina” ao caminhão “entender” onde está e, em tempo real, “responder” às mudanças do ambiente. A invenção da SafeAI rendeu à empresa US$ 65 milhões, em três rodadas de investimento, segundo a plataforma Crunchbase.

Um bluetooth para chamar de seu

No estágio atual da mineração, o domínio da tecnologia de automação já não representa mais o maior desafio, É questão de tempo para que plantas inteiras funcionem quase exclusivamente com robôs, orquestrados a distância por seres humanos.

A dificuldade agora está em afinar a comunicação entre as máquinas. “Atualmente, o trabalho exige programações complexas, que consomem muito tempo e dinheiro”, diz Ricardo Aloysio, gerente de Tecnologia e Educação para Indústria, do SENAI, de Minas Gerais.

Toda vez que um equipamento entra em operação ele precisa ser configurado. Um processo semelhante ao que tínhamos de fazer, anos atrás, quando não havia um mecanismo simples para integrar celulares, computadores, caixas de som e outros dispositivos.

Hoje, temos o bluetooth, um código pronto, que coloca automaticamente um aparelho em sintonia com outro. É uma espécie de coringa ou língua comum à maioria dos nossos aparelhos de uso cotidiano.

Com os robôs industriais, é tudo mais complicado. A integração entre máquinas pode levar duas jornadas de trabalho de um funcionário padrão (que, na mineração, equivale a 996 minutos ou cerca de 16 horas). E isso pode custar mais caro do que o próprio equipamento.

“Um robô comum, que levanta 15 quilos, custa entre R$ 200 mil e R$ 250 mil. Já o trabalho de programação chega a cerca de R$ 300 mil”, compara Aloysio. “Mas estamos prestes a resolver este problema.”

Alguns setores industriais conseguem colocar suas máquinas para “conversar” com o OPC UA (Open Protocol Communication Unified Architecture; ou “protocolo aberto de comunicação”). O código é eficiente para integrar determinados sistemas e já vem reduzindo custos.

Agora, a mineração está prestes a ter um bluetooth para chamar de seu. Em parceria com a Associação Alemã de Fabricantes de Máquinas e Instalações Industriais (Verband Deutscher Maschinen – und Anlagenbau), o Senai de Minas Gerais está desenvolvendo um programa para garantir a interoperabilidade entre máquinas de funções e fabricantes diferentes. “A previsão é de que ele já esteja disponível no fim deste ano”, calcula Aloysio.

Será mais uma novidade a movimentar o mercado global de automação da mineração. Avaliado hoje em US$ 3,6 bilhões, até 2029, deve chegar a US$ 5,1 bilhões. E esse é apenas o começo.